作者:Bodo’s功率系统杂志编辑部

1、最强功率半导体之IGBT及国内领军者

IGBT是复合全控型功率半导体,驱动功率小且饱和电压低,是电力电子装置的CPU。自问世以来,通过不断的技术创新,IGBT器件结构和工艺技术获得了长足的进步,产品已经历了7代的发展。通过采用沟槽栅、场截止(FS)、轻穿通(LPT)、软穿通(SPT)、载流子存储(CS)层、浮空P型区、虚拟栅、微沟槽栅(MPT)、薄片加工、背面H离子注入等产业化技术,器件的可靠性、应用频率和功率损耗等均有了很大提升【1】。

据华经产业研究院资料显示,随着近年来全球IGBT行业发展向好,市场规模也随之逐年递增。2021年,全球IGBT市场规模约为70.9亿美元,同比增长6.6%。集邦咨询(TrendForce)的数据也显示,中国市场为39.6亿美元,占比达到59%,是全球最大的IGBT市场。

纵观IGBT领域,几乎被美国、欧洲及日本等企业垄断。其重要原因在于,IGBT芯片的设计和制造以及IGBT模块的设计、制造和测试,对人才、设备要求极高,是一个难以弯道超车的产业。而我国在该领域一直面临“卡脖子”问题,虽然IGBT壁垒高,但国产功率半导体的唯一出路就是自主创新,寻求国产替代。

作为中国本土企业,赛晶科技以自研IGBT技术为主要攻克方向,目前生产的是i20芯片组,优于国际上主流的其它厂商的第4代芯片。且实测表明,与同行企业同样规格的芯片相比,赛晶科技的芯片功率为250A,性能提高10%以上。

2、赛晶科技自研i20 IGBT核心技术横空出世

2.1、i20和d20芯片组简介

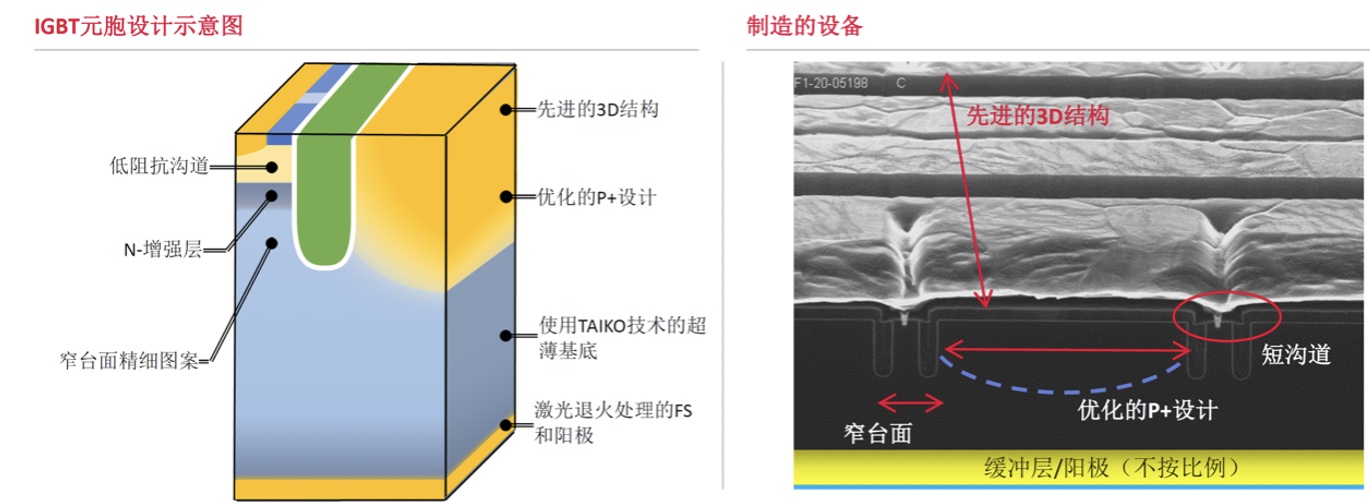

赛晶科技已量产的i20 IGBT芯片和d20 FRD芯片单颗晶圆的电压/电流为1200V/250A,各项性能达到或超过了国际领军企业的同类产品。i20 IGBT芯片采用精细沟槽栅-场终止型(Fine Pattern Trench- Field Stop)结构,并通过N型增强层(N- Enhancement layer)、窄台面(Narrow Mesa)、短沟道(Low Channel)、超薄基底(Ultra-thin base)、优化P+(Optimized P+ LAYER)、先进3D结构(Advanced 3D structure)等多项优化设计,进一步改善IGBT导通饱和压降和开关损耗折中性能,同时大大增加了电流可控性(di/dt controllability)和短路稳健性。

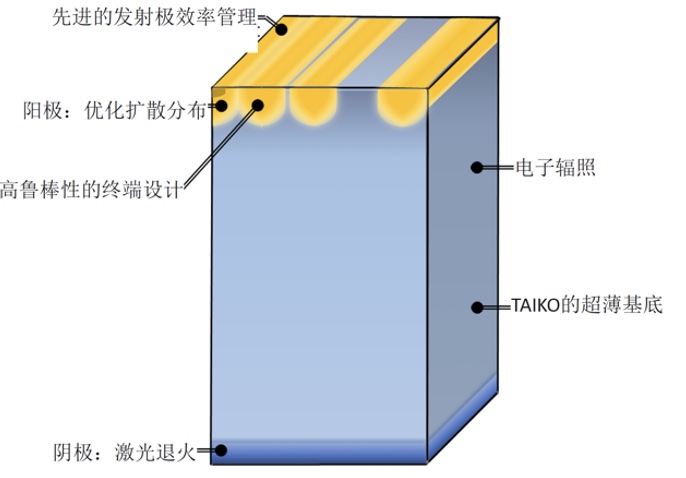

为了确保IGBT整体性能得到进一步发挥,赛晶科技同时对IGBT配套续流二极管芯片d20也进行了优化设计。通过先进的发射极注入效率管理(Advanced Emitter efficiency management)、优化阳极扩散分布(Anode:Diffusion profile optimization)、阴极激光退货工艺(Cathode:laser annealing)等技术实现较低的导通压降和反向恢复损耗折中平衡,同时通过电子辐照寿命控制技术(Electron irradiation lifetime control)和薄基底调节(thin base thickness tuning)等技术实现d20信号高di/dt反向恢复特性且无振荡,并优化d20终端设计,进一步提高二极管动态稳健性。

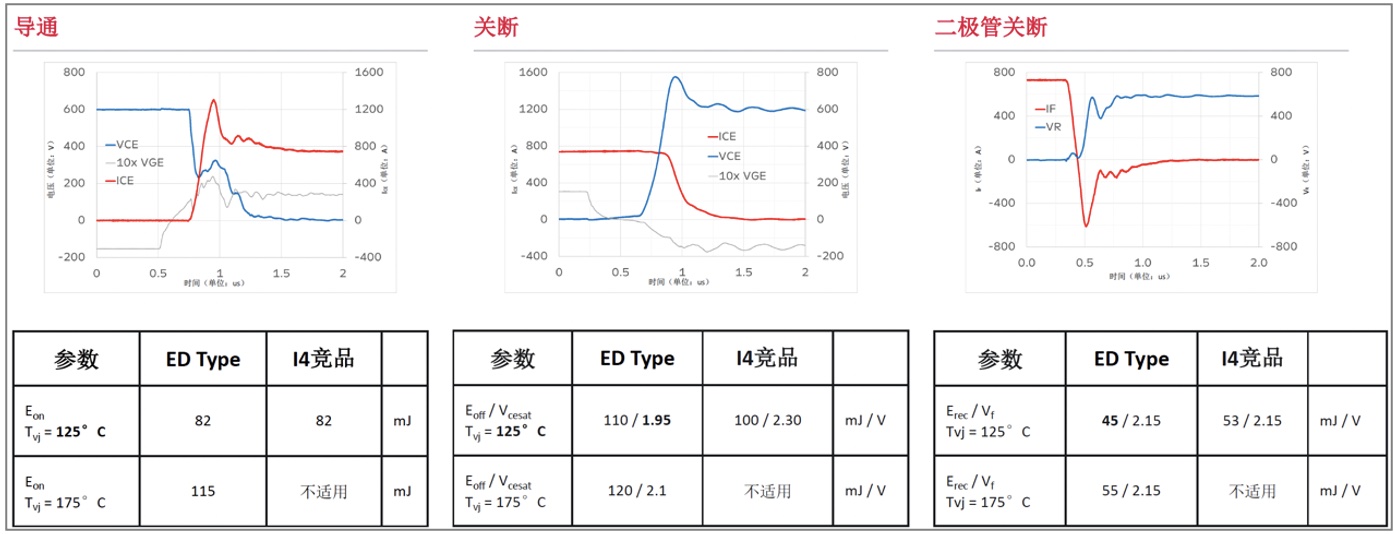

2.2、i20和d20开关特性测试

为了验证i20和d20芯片组开关特性优越性,赛晶科技在已经量产的1200V 750A ED系列模块SISD0750ED120i20上与行业国际领军企业同款IGBT4的同平台模块进行了对比测试,需要说明的是IGBT4模块目前最高结温只有150℃。通过对比发现两个模块开通损耗基本相当,关断损耗采用i20芯片组的ED模块略高,但饱和导通压降的ED模块更低。基于d20芯片组ED模块二极管与IGBT4具有相同的正向压降,且能够保持更低的反向恢复损耗,从测试来看采用i20和d20芯片组模块要优于国际领军企业的同类第4代IGBT模块。

2.3、安全工作区测试

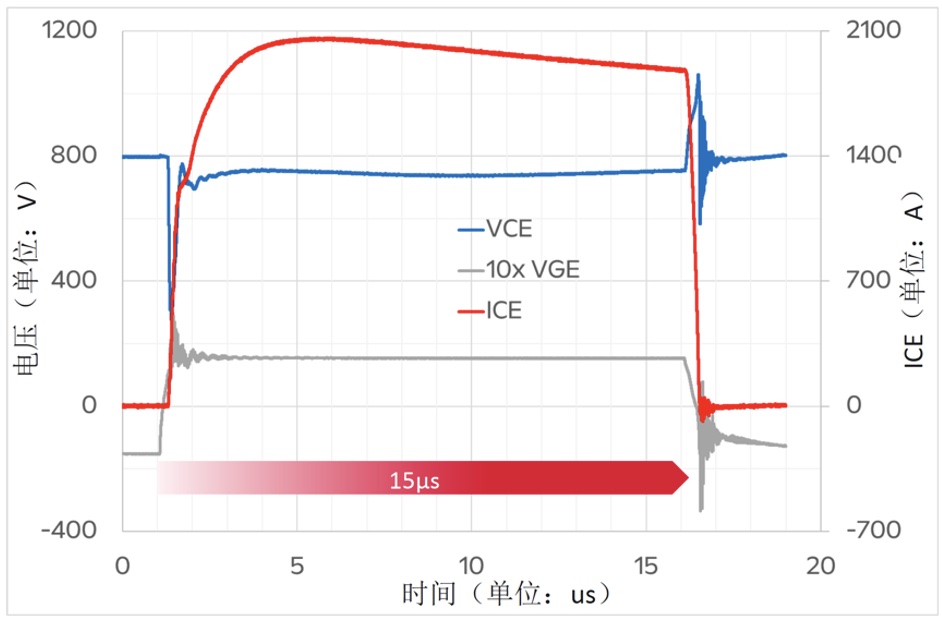

IGBT短路安全工作区(SCSOA)

i20芯片组具有出色的短路稳健性,下图图4为ED模块在175℃壳温,800V母线电压下测试得到的短路波形,短路电流只有额定电流的3倍左右,且短路波形无振荡,模块短路持续时间可达15us,为电路实时快速保护提供了保障。

SC模式:> 15μs @ VGE=15V,VCE= 800V

IGBT反向偏置安全工作区(RBSOA)

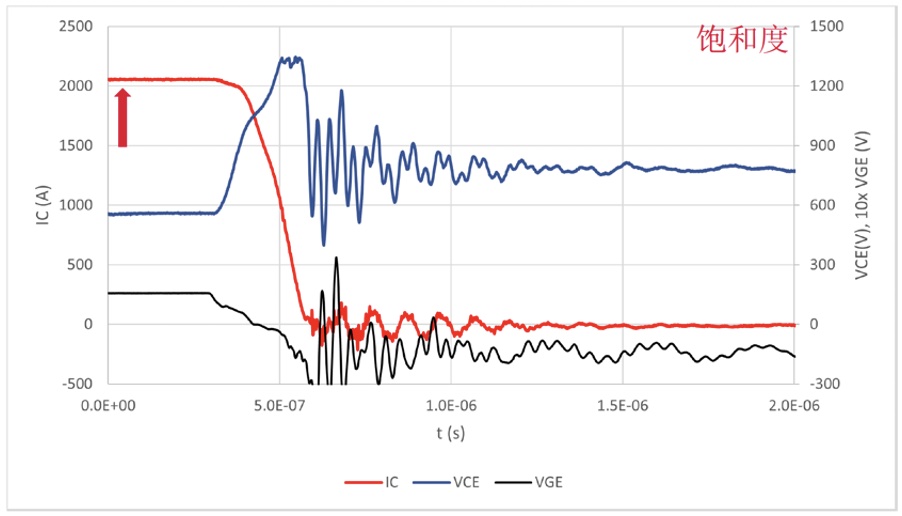

与IGBT可靠性相关的另一方面是器件的反向偏置安全工作区,一般情况下模块厂商给出的RBSOA边界是额定电流的两倍。为了测试i20芯片的RBOSA边界,以确定破坏极限,赛晶科技对器件从额定电流的两倍开始,电流逐渐增加。测试发现i20芯片在大约3倍于标称电流的情况下,器件可以安全关闭。当进一步增加电流,器件将达到饱和状态,此时器件依然可以正常关断,大幅拓宽了RBSOA工作区。

增加电流IC=1500A (=2.5倍标称)2000A (>3倍),VDC=800V

二极管安全工作区(DSOA)

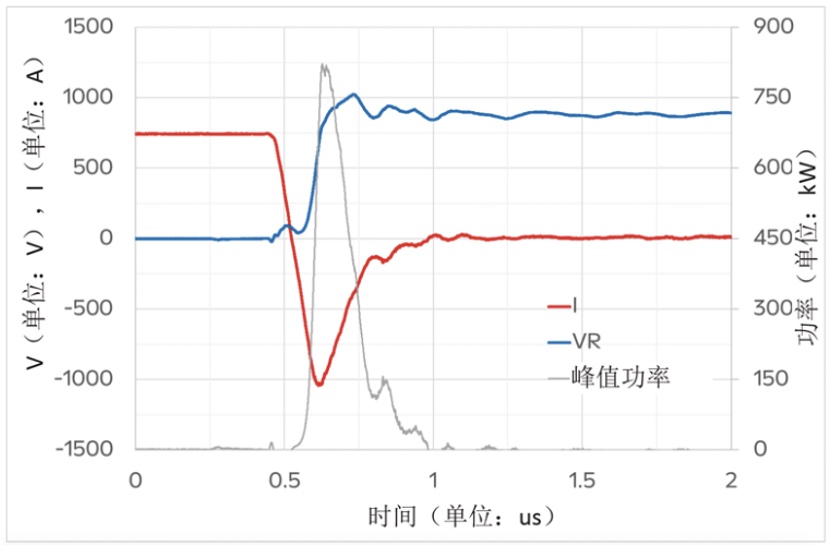

二极管的安全工作区主要取决于二极管的开关特性。为了评估二极管的稳健性,通过将外部栅极电阻Rgon减小到最小值,然后增加栅极电压Vge,从而提高二极管的换向速度。对于选定的极端情况:750A的电流和900V的反向电压,IGBT开通电压21V,进行双脉冲测试。实验发现:在175°C的外壳温度下,二级管的峰值功率超过800kW,di/dt超过10kA/us,器件依然可以稳定。选定的测试条件远远超出了任何数据表建议,进一步体现了赛晶科技d20芯片组的高可靠性。

I=750A,VR=900V,VGE_on=21V

2.4、逆变器效率对比仿真

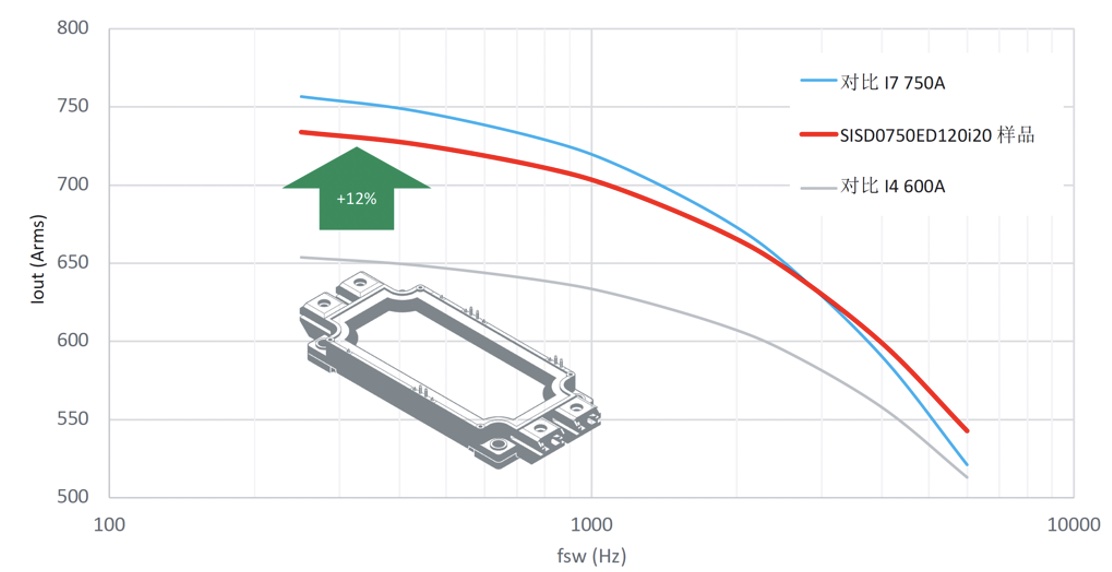

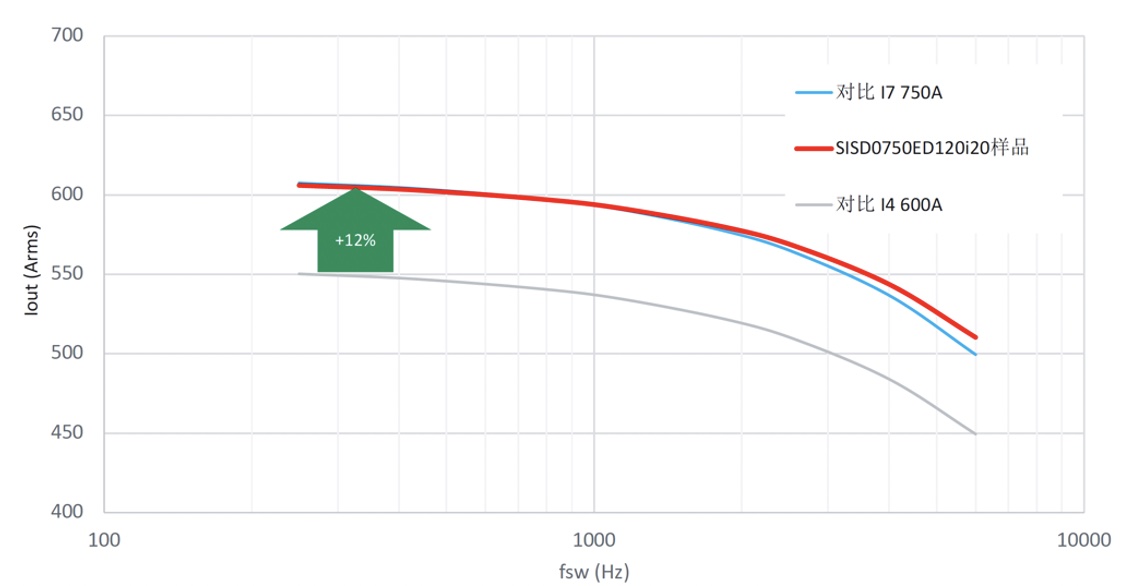

为了在系统应用层面验证i20和d20芯片组的性能,将基于i20芯片组的ED型750A半桥模块与竞争对手i4-600A和i7-750A两款模块分别在整流模式和逆变模式进行了对比仿真。性能曲线图反映了逆变器输出功率(或电流)与开关频率的关系,仿真热阻值取自数据表,而器件的静态和动态损耗取自测量值。逆变工况下,ED-750A额定模块在最坏的情况下比最先进的i7 740A模块功耗低3%,当开关频率直到3kHz时达到平衡。而与目前应用居多的i4-600A模块相比,ED型模块能够提升超过10%的性能。在整流器模式下,赛晶科技ED模块的性能与最新的i7-750A模块基本一致,相比i4-600A模块相比,性能同样可以提高10%以上。

图7:在整流与逆变模式下的性能表现

3、国产自主芯片性能优异获市场青睐,赛晶科技迎来销售加速期

以上通过开关特性测试,安全工作区测试以及逆变器效率对比仿真等发现,赛晶科技i20芯片组优势明显,并在市场应用中,逐渐稳住客户。赛晶科技继续大力投入新产品研发和推广,取得了令人瞩目的成绩。

2021年6月,赛晶科技具备国际一流水平、智能全自动的第一条IGBT模块生产线竣工并实现量产。该生产线制造的ED封装IGBT模块系列产品已经在数家电动汽车、风电、光伏及工业电控领域企业开展测试。

2021年底,赛晶科技自主研发的IGBT芯片,完成了首次(以晶圆形式)正式向新能源乘用车市场客户批量交付。这标志着使用赛晶i20技术的IGBT芯片,已经获得市场主流新能源汽车厂家的认可,开始进入批量销售阶段。

2022年初,赛晶科技与国内光伏领域知名企业签订涉及数万只ED封装IGBT模块的首个批量采购框架协议。在国外IGBT产品几乎垄断的集中式光伏发电领域实现了国产突破。这也是赛晶科技自主技术IGBT模块的首个批量订单,是取得客户认可并开始批量销售和应用的里程碑事件。

此外,公司碳化硅产品布局也正在启动中,预计今年推出第一代碳化硅模块。据悉,赛晶研发的芯片和模块技术将覆盖电动汽车、新能源发电、工业电控等IGBT模块市场。从中我们可以看出,赛晶科技在IGBT芯片领域正在积极扩展自身的优势,并且还在不断地前行,势在完成国产化的使命,国产替代的曙光也在一步步地变得更加明亮。

4、顶级研发阵容加持,国产IGBT突出重围

IGBT领域技术难度大,其技术壁垒要求研发团队拥有丰富的知识储备和实践经验。一直以来,赛晶科技始终高度重视技术研发,致力于成为国际领先的技术研发型企业。为此,赛晶科技吸纳了一大批在功率半导体领域有着优秀业绩和数十年实践经验的行业领导者和研发人员。

ABB半导体是电力电子器件行业的领军企业,其生产的IGBT等功率半导体器件专门应用于机车牵引,工业及能源传输等需要高可靠性的领域。赛晶科技董事长和创始人项颉曾于1999年至2001年在瑞士ABB半导体总部工作。在此期间,他不但深入IGBT第一生产线的每个环节,还参与了设计研发、项目管理、市场分析等多个岗位的工作,对于IGBT研发生产的整个环节有着深入的了解。

项颉董事长带领的IGBT专家团队也以原ABB半导体技术团队为主,团队成员发表了众多技术论文并拥有几十项专利,真正具备了国际顶级技术实力和经验。

如Roland Villiger先生,他在功率半导体技术领域有着优异的高管管理业绩和超过25年的行业经验。Dr Sven Matthias博士,发表IGBT相关学术论文25篇、拥有6项专利,对功率半导体设计开发、工艺制造具有极高的技术造诣和经验丰富。国内方面的负责人张强先生,发表IGBT相关论文3篇、拥有3项专利,在IGBT工艺制造同样具有丰富经验。

像这样的优秀人才在赛晶科技不胜枚举,赛晶科技也善于把国际上优秀的技术团队与国内优秀人才组合起来,每年投入大量的资金专注研发。凭借项颉董事长超前的思路和远见卓识,大家举力携手共同开创了赛晶科技一个又一个的新突破。正因如此优秀与成熟的团队,也成就了赛晶科技具有市场竞争力的IGBT芯片和模块产品。

如今的赛晶科技研发团队凭借共同超过一个世纪的行业经验,积极致力于用商业激发和实施可持续解决方案,为实现未来的可持续发展而奋斗。

5、蓄势待发,一往直前

电动汽车朝着大功率密度、高安全性和低成本的方向前进时,功率器件的电流密度、功率损耗以及可靠性起着关键性作用。元胞、体结构优化和智能集成技术是实现上述目标的根本途径。未来IGBT器件将向着槽栅结构、精细化图形、载流子注入

增强调制、以及薄片化的加工工艺方向继续发展。赛晶科技也将继续同时随着IGBT芯片技术的发展而不断自我提升,勇往无前,蓄势腾飞。

参考资料:

[1]张金平,肖翔,张波。超结IGBT的结构特点及研究进展[J]. 机车电传动,2021,9(5):12-20.